初期の3Dプリントでは、ポリマー素材の製造や取り扱いが容易なことから、ポリマーを中心に物体を印刷していました。しかし、この20年間で、この技術は大きく進化し、様々な種類のポリマーだけでなく、セラミックや金属もプリントできるようになっています。

これにより、3Dプリント技術はこれまで以上に汎用性とコスト効率に優れたものとなりました。また、積層造形用のハードウェアを購入する企業が増えたことで、3Dプリント用素材の市場も急速に拡大しています。

Markets&Markets社のレポートによると、3Dプリント素材市場の規模は、2020年の16億ドルから2025年には45億ドルになると予想され、年平均成長率は23%以上になると見込まれています。この成長は、自動車、航空宇宙、健康管理、その他の産業からの需要が世界的に増加していることによってさらに促進されます。

このような絶好の機会を得て、巨大な金属メーカー、化学会社、材料供給業者などが、この業界への関与を強めています。新しい素材を3Dプリント可能にするだけでなく、いくつかの企業や組織が積層造形の産業化に大きく貢献しています。

以下では、様々なタイプの3Dプリンターに適した、素晴らしい3Dプリント素材(その特性と利点)をすべてリストアップしています。

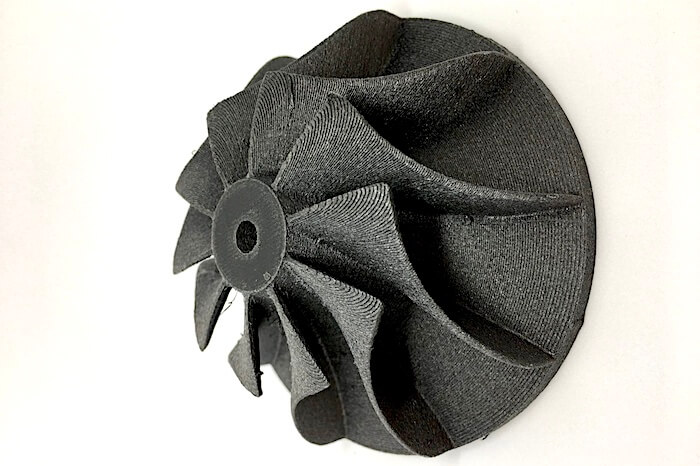

6. 炭素繊維

PETG(80%)と炭素繊維(20%)で構成された物体

【「PETG」については、項番1e)で説明します】

長所

✔軽量で熱に強い

✔基材の強度が増す

✔寸法安定性が高い

短所

✖硬化鋼のノズルが必要

✖目詰まりしやすい

用途:軽量の小道具、機能的な試作品

3Dプリント業界では、炭素繊維、グラスファイバー、ケブラーの3つの繊維素材が複合材として使用されています。これらの素材は、基材に注入することで、その素材の特性を向上させます。

特に炭素繊維は重量に対する強度比が高く、軽量かつ高強度の部品を作るのに適しています。この繊維は、炭素原子の結晶構造がストランド状【ねじれ】に配列されており、ストランドが引っ張られると過剰な強度を発揮します。この繊維には2つのバリエーションがあります。

短繊維:短尺の繊維を複数のパーツに切断したもの。各パーツは1㎜以下の長さで、従来の熱可塑性プラスチックと融合して目的の素材を形成します。この素材は、FDM(Fused Deposition Modeling【熱溶解積層法】)印刷処理過程で使用されます。

連続繊維:2つのプリントノズルを備えたプリンターで使用されます。1つ目のノズルは、部品の内部マトリックスと外殻を形成する基材(プラスチックフィラメントなど)を敷き詰め、2つ目のノズルは、各層に連続した炭素繊維を敷き詰めます。この連続した繊維が、3D金属プリントで作られた部品に匹敵する強度を印刷物に与えます。

5. グラフェン

長所

✔軽量でありながら鉄の100倍の強度を持つ

✔電気伝導性がある

✔様々な種類の3Dプリント技術に対応

短所

✖非常に高価

用途:グラフェンを利用した電池やバイオセンサー機器

「不思議な素材」と呼ばれるグラフェンは、炭素原子が蜂の巣状に配列された単層の物質です。この特異な原子配列により、グラフェンは、並外れた柔軟性、導電性、透明性などの幅広い特性を持っています。

炭素繊維と同様に、グラフェンはプラスチックなどの基材に注入され、その素材の特性を高めます。グラフェン・ナノプレートレットは、素材を機械的に強くし、電気および熱伝導性を向上させます。

グラフェンは、FDM、SLS(selective laser sintering【粉末焼結積層造形法】)、SLA(stereolithography【光造形法】)、DIW(direct ink writing【直接インクを書き込む製法】)など、様々な積層造形技術に対応しています。グラフェンを使った3Dプリントは、エレクトロニクスから生体医療まで、幅広い分野での応用が期待されています。

4. レジン(樹脂)

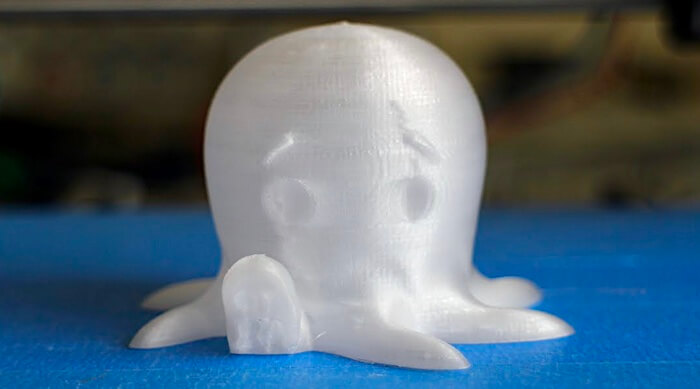

透明なレジンを使用した作品

透明なレジンを使用した作品

長所

✔繊細な表現と高いディテール

✔滑らかな表面仕上げ

✔剛性が高い

✔着色や金属粉の混入が容易

短所

✖屋外での使用には不向き

✖比較的もろい

用途:医療機器、電子部品、入り組んだ部品、ジュエリー

レジンは、光重合開始剤と複数の単量体を含むフォトポリマー【感光性樹脂】の一種です。これらの素材は、紫外線やレーザービームのエネルギーによって反応し、その状態を(高粘度の)液体から固体構造へと変化させます。

SLA方式の3Dプリントでは、紫外線レーザーを用いて、光重合と呼ばれる処理過程において、液体のレジンを硬化させて物体を作ります。3Dプリンターは、固める必要のある特定の領域にレーザーを照射し、モデルを層ごとに作成します。

光重合開始剤、単量体、オリゴマー【比較的少数の単量体が結合した重合体】、および各種添加剤の組み合わせが異なると、素材の特性も異なります。一般的に、SLA方式の3Dプリントでは、精密で高精細な部品が作成され、表面仕上げも素晴らしいものになります。市場には様々な種類のレジンが存在するため、幅広い用途に使用されています。

標準的なレジン:黄色や緑がかった色をした半透明の物体を作ります。低コストで高レベルのディテールと優れた表面品質を提供します。プリントの塗装や後処理も簡単にできます。

高精細レジン:ポリジェット方式【インクジェットタイプ】の3Dプリントでは、32ミクロンまでの極薄の樹脂を造形物に吹き付け、紫外線で硬化させます。この処理過程は、完成した物体が印刷されるまで、層ごとに続けられます。小さくて不透明なモデルでも、細部を表現することができます。

透明なレジン:わずかに青みを帯びた透明な物体を生成します。物体の厚みが増すほど、青みが目立つようになります。指輪やチェスの駒など、機能が限定された視覚的で耐水性のあるモデルの印刷に適しています。

3. 粉末

粉末状の素材を使って3Dオブジェクトを作る機械もあり、これは粉末3Dプリンターと呼ばれています。粉末プリントには、粉末床溶融結合法とバインダージェット法の2種類があります。

粉末床溶融結合法は、溶融した粉末粒子をレーザーで焼結して、目的の製品を層ごとに作り、プリンターのリコートブレードで層ごとに粉末を追加していきます。

一方、バインダージェットプリンターは、プリントヘッドを使って液体結合剤を付着させ、粉末粒子を結合させて製品の各層を作ります。

このような3Dプリンターで使用される粉末は、様々な原料や材料から作られていますが、最も一般的なものは2つです。

3a) ポリアミド

長所

✔剛性と柔軟性のバランスが良い

✔表面仕上げが良い

✔後処理が少なくて済む

✔印刷物を染料で簡単に着色できる

短所

✖剛性はあまり高くはない

✖湿度の高い環境には適さない

用途:可動部や連動する部品

ポリアミドのプリントは、白くて非常に細かい粒状の粉末から作られます。この粉末ベースの素材は、複雑なデザインを構築するための柔軟性を提供します。

ナイロンとも呼ばれるポリアミドは、強靭で耐摩耗性に優れ、他の熱可塑性プラスチックよりも高い強度と耐久性があります。機械的特性を高めるために、ガラス繊維や炭素繊維で補強することも可能です。

ポリアミドは剛性と柔軟性の比率が高いため、剛性の高い部分と柔軟性の高い部分を持つリビングヒンジ【樹脂パーツを破損せずに折り曲げられる薄いバンド形状】のような物体を3Dプリントすることができます。プリントされた物体は通常、良好な表面仕上げが施され、後処理も少なくて済みます。

3b) アルマイド

長所

✔手頃な価格と耐久性

✔熱に強い(120℃まで)

✔細かくてきれいな印刷ができる

✔印刷物を染料で簡単に着色できる

短所

✖防水ではない

用途:筐体、ガジェット、ジュエリー

アルマイドは、ナイロンにアルミニウムの粉を混ぜたものです。耐久性はポリアミドと同等かそれ以下です。しかし、比較的大きな熱負荷に耐えることができ、高温でも形状を維持することができます。

アルマイドはSLS技術で使用され、金属のような外観を持つ物体を印刷します。この素材の設計仕様により、複雑で密閉された容積の印刷が可能になります。

ラピッドプロトタイピング【迅速に製品の試作モデルを作成する】と製造の両方にアルマイドを使用することができ、特に低応力にさらされる機械部品や、金属的な外観を必要とする装飾品に適しています。耐水性はありますが、水との長時間の接触には不向きです。

2.金属

金属の3Dプリントには、DMLS(Direct Metal Laser Sintering【直接金属レーザー焼結法】)と呼ばれる処理過程が用いられます。コンピュータ制御された高出力のレーザービームを用いて、金属粉末の層を溶かして融合させる方法です。

この工業的処理過程では、機械加工が非常に困難な複雑な形状の金属製の一体型オブジェクトを印刷します。

3Dプリント業界における金属の人気と成長は、現状現場で作ることができない、より効果的な機械部品を製造する可能性を秘めています。これまでのところ、様々な金属が完全な機能を持つプロトタイプの製作に役立つことが証明されています。

2a)ステンレス鋼

長所

✔優れた強度と高い延性

✔プロトタイプやシンプルなエンドパーツに最適

✔優れた熱特性

✔高い耐腐食性

短所

✖膨大な技術的知識が必要

用途:食器、調理器具、耐水性のある複雑な部品など

ステンレス鋼は、高い延性と強い耐腐食性が特徴です。特定の仕上げをしないと、粒状で粗い外観になります。ステンレス鋼の3Dプリントは、溶接、穴あけ、機械加工、粒状化、電気浸食、研磨、コーティングなどの加工が可能です。

このような特性から、耐腐食性部品を製造する自動車産業、機械部品を製造する航空宇宙産業、手術支援や内視鏡手術、整形外科などの医療分野など、多くの産業での導入が期待されています。

3Dプリントされたステンレス鋼の代表的な例は、熱処理が可能な17-4 PHと、非常に高い耐食性を持つ316Lステンレス鋼です。316Lステンレス鋼は、鉄を主成分とし、クローム、ニッケル、モリブデンを添加した微細な金属粉から作られます。他の金属製3Dプリント素材と比較して、最も滑らかなプリントが可能です。

2b) アルミニウム

長所

✔優れた鋳造性

✔軽量

✔柔軟な後処理が可能

✔屋外での使用に適している

短所

✖建築用鋼材の2.6倍の剛性がある

✖生体適合性が低い

用途:熱交換器、配管、エンジン部品

アルミニウムで印刷されたモデルは、非常に強く、正確で、250マイクロメートルまでの細部を扱うことができます。従来の光沢のある切削加工されたアルミニウムとは少し異なり、少しグレーがかったマットな質感になります。

金属3Dプリントには、様々なアルミニウム合金が使われています。たとえば、AlSi7Mg0.6でプリントされた物体は、高電圧に耐えられる優れた機械的特性を持っています。軽量で耐久性のあるこのプリントは、アルミニウム(90%)、シリコン(7%)、マグネシウム(1%未満)で構成されています。

この組成により、この合金は成形に非常に適しています。そのため、主に鋳物工場で細かな造形物や複雑な形状のものに使用されています。

2c)チタン

長所

✔優れた機械的特性

✔比重が非常に小さい

✔生体適合性

✔小さくて複雑な部品でも、驚くほどの仕上がりを簡単に実現できる

短所

✖非常に高価

用途:ジェットエンジン、機体部品、医療用インプラント

チタンは強度と密度の比が高く、耐薬品性や耐食性に優れているため、航空宇宙や防衛などの高性能産業に最適です。また、生体適合性に優れているため、インプラントなどの医療用途にも最適です。

SLM(Selective Laser Melting【レーザー溶融法】)、EBM(Electron Beam Melting【電子ビーム溶解法】)、DED(Direct Energy Deposition【指向性エネルギー堆積法】)は、チタン部品の製造に使用される3つの最も一般的な3Dプリント技術です。こういった技術では主に、驚異的な機械的特性と低比重を兼ね備えた最もよく知られたチタン合金である64チタン(Ti-6Al-4V)が使用されています。

多くの利点を持つチタンですが、比較的高価な金属であることに変わりはありません。その理由は、採掘量が少ないことと、生のチタンを加工するには複雑な手順が必要だからです。

1.プラスチック

プラスチックは、最も一般的で最も多様な3Dプリント素材です。その柔軟性、滑らかさ、適性、手頃な価格、そして幅広い色の選択肢により、他の素材よりも優れています。

プラスチックのフィラメントは、光沢のあるものとマットな質感のものがスプールに入って販売されています。これらは主にFDMプリンターで使用されます。このプリンターは、熱可塑性フィラメントを溶かし、それを何層にも重ねて成形します。

現在、プラスチック製品の3Dプリントには、様々な種類のフィラメントが使われています。最も一般的なものを5つ紹介します。

1a) PLA

木質系PLAフィラメントで印刷された物体|画像提供:Flickr

木質系PLAフィラメントで印刷された物体|画像提供:Flickr

長所

✔低温でのプリントが可能

✔寸法精度が高い

✔保存性が高い

✔低コスト

短所

✖耐熱性が低い

✖フィラメントがもろくなり、折れることがある

用途:装飾部品、コスプレ用小道具、寸法精度の高い組み立て品

PLA(polylactic acid【ポリ乳酸】の略)は、熱可塑性脂肪族ポリエステルで、デスクトップ型3Dプリンターの素材として最も一般的に使用されています。再生可能な素材を使用した生分解性ポリマーです。

PLAは耐熱性に優れた素材ではないため、特に機械的な制約のない装飾性の高い物体の印刷に使用されます。それでも、その低価格と使いやすさから、ほとんどの利用者に愛用されている素材です。

この10年間で、木質繊維を使用したPLA、アルミニウムPLA、ブロンズ粒子を使用したPLAなど、様々なバリエーションのPLAフィラメントが作られてきました。PLAには無限の可能性があるのです。

1b) ABS樹脂

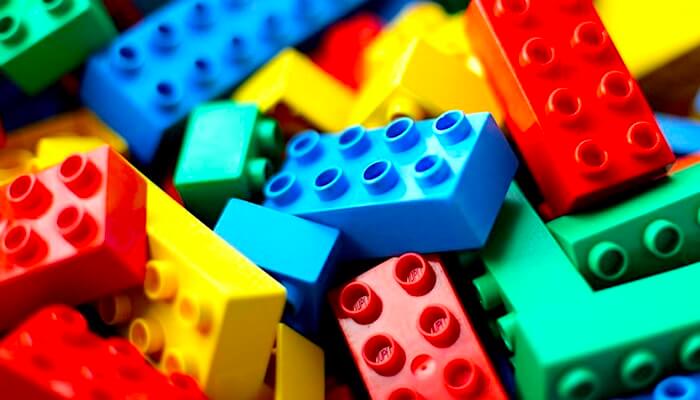

ABS樹脂を使ったレゴ

ABS樹脂を使ったレゴ

長所

✔強度、耐衝撃性に優れる

✔熱に強い

✔滑らかな仕上がりのモデルが作れる

✔低コスト

欠点

✖印刷時に刺激臭が発生する

✖冷えると縮みやすい

用途:自動車部品、玩具、アクションフィギュア【様々なポーズをとることのできる人形】

ABS樹脂は、アクリロニトリル、ブタジエン、スチレンの3つのポリマーから作られており、家庭用3Dプリントによく使われています。PLAとは異なり、ABSプラスチックシートは生分解性ではありません。しかし、生体適合性があり、リサイクルが可能です。

この素材は、その強度と耐衝撃性で知られています。ABS樹脂を使えば、長期間の使用や摩耗に耐えられる耐久性のある造形物をプリントすることができます。また、変形し始める前の比較的高い温度にも耐えることができます。

ABSプリントは、様々な後処理技術に適しています。研磨、フライス加工、カット、穴あけ、接着、塗装(アクリル絵の具)など、すべての工程をABSパーツで行うことができます。

1c) ポリカーボネート

ポリカーボネートのフィラメントと3Dプリントされた物体

ポリカーボネートのフィラメントと3Dプリントされた物体

長所

✔高い耐熱性

✔柔軟で衝撃に強い

✔電気伝導性がない

✔丈夫で透明

短所

✖空気中の水分を吸収し、印刷性能に影響を与える

✖反りが発生しやすい

用途:エンジニアリング部品、DVD、電子機器ケース

ポリカーボネートは、透明な非晶質の熱可塑性プラスチックで、主にその驚異的な強度、耐衝撃性、非常に高い熱変形性で知られています。ABS樹脂やPLAのような他の素材を変形させたり砕いたりするような、ねじり応力や引っ張り力にも耐えることができます。

ポリカーボネートのプリントは、150℃まで構造を維持することができます。また、柔軟性にも優れているため、曲げても(曲げすぎても)壊れません。

ABS樹脂やPLAとは異なり、炭素繊維やガラス繊維で強化することで、強度を高めつつ軽量化することができます。また、ポリカーボネート・フィラメントの中には、低温での印刷を可能にする添加剤が含まれているものもあります。

ポリカーボネートは、押出成形の温度が高く、造形容積が確保されているFDMプリンターとの相性が良好です。

1d) PVA

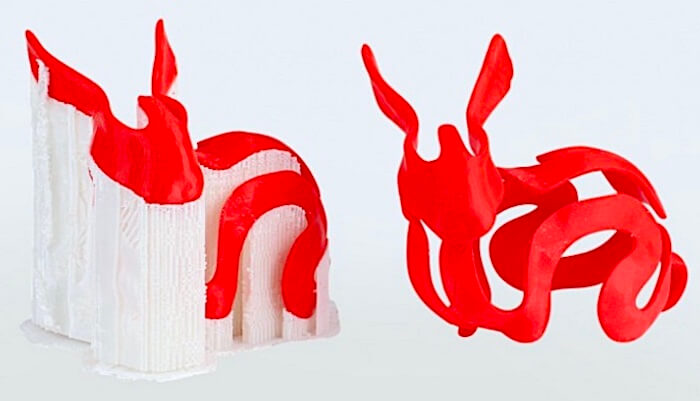

PVA除去前と除去後の3Dプリントモデル

PVA除去前と除去後の3Dプリントモデル

長所

✔毒性がない

✔無色透明、無臭

✔非圧縮性で熱に強い

✔迅速な試作品の作成に最適

欠点

✖高価

✖湿気に弱い

用途:着脱可能な支持体やラフト、装飾部品

PVA(Polyvinyl alcohol【ポリビニルアルコール】の略)は、無色透明、無臭の水溶性の合成樹脂の一種で、生体適合性に優れています。多量の空洞や突出部を持つ、非常に複雑で入り組んだデザインを試作するための支持体材料として使用されます。

一般に、PVAは二重押出機を備えたプリンターで使用され、一方の押出機で主材料(PLAやABSなど)を印刷し、もう一方の押出機でPVAフィラメントを印刷します。PVAは水に溶けるため、この素材で印刷したサポート構造は、部品を数時間浮かせるだけで取り除くことができます。

また、PVAは毒性が低く、生分解性があるため、コンタクトレンズ液などの健康管理用品にも使用することができます。

1e) PETG

画像提供:Tech2C

画像提供:Tech2C

長所

✔滑らかで光沢のある表面仕上げ

✔反りが少ない

✔非圧縮性で熱に強い

✔手軽な試作品作りに最適

短所

✖傷がつきやすい

✖ブリッジング特性が悪い

用途:防水材、医療用装具、ボトル

PETGは、PET(Polyethylene Terephthalate【ポリエチレンテレフタレート】)とグリコールの特性を組み合わせたものです。グリコールは、PETの過熱問題や脆さを軽減するために添加されます。具体的には、重合時にグリコールを添加することで、壊れにくく、耐久性があり、使いやすい素材になります。

PETGは半透明ですが、様々な色があります。また、熱安定性、耐薬品性、食品への適合性に優れています。

PETGフィラメントは、FDMやFFF(Fused Filament Fabrication【熱溶解フィラメント製造法】)方式の3Dプリンターに適しています。40〜60mm/sの速度で印刷することができます。ただし、ベタベタして剥がれにくいため、サポート材としては使えません。

よくある質問

3Dプリントができない素材は何ですか?

何らかの方法で半液体状態に溶かすことも、固めることもできない素材は、3Dプリントには適していません。たとえば、100%の木、紙、布・生地、ほとんどの岩石や土などです。

3Dプリント市場で使用されている主な技術は何ですか?

現在、有効な3Dプリント技術は以下の通りです。

・FDM(Fused Deposition Modeling)

・SLS(Selective Laser Sintering)

・SLA(Stereolithography)

・DMLS(Direct Metal Laser Sintering)

・ポリジェット

・EBM(Electron Beam Melting)

・DLP(Digital Light Process【壁面に映像を投影するプロジェクタの方式の一つ】)

3Dプリントの素材の成長を加速させているものは正確には何でしょうか?

優れた品質の製品、迅速な生産プロセス、コスト効率の良さなどの利点が、高性能3Dプリント素材の需要を世界的に押し上げています。その需要の多くは、自動車、航空宇宙、電子機器、消費者製品、および健康管理業界から来ています。